運用支援

Operation Support

ヒューテックの運用支援

ヒューテックの製品のパフォーマンスを最大限発揮できるように、また、お客様のクリティカルな課題解決に繋がる運用支援を行なっております。

LINE UP

機種一覧

IQM (Integrate Quality Management)

接続機器

EasyMax.GS Series、EasyMax.Smart、

MaxEye.Impact、MaxEye.Basic、MaxEye.X Series、

MaxEye.ST Series、MaxEye.Color、MaxEye.ColorX

検査装置の垣根を超えたデータ統合システム。必要な時に必要な情報をリアルタイムに提供します。

FEATURE

特徴

検査装置のデータをネットワーク経由で閲覧

検査装置のデータをIQMサーバーに自動バックアップし統合管理します。

統合データは、Webブラウザで閲覧できるため操作性が容易です。

オンラインモニター

現在検査している、ロールの検査情報やパラメーターを、閲覧および比較できます。

アーカイブモニター

過去に検査を行った、ロールの検査情報やパラメーターを、閲覧および比較できます。

トレーサビリティー

複数工程の検査データを重ね合わせて表示することにより、欠点の発生工程や発生原因の調査に役立てることが可能です。

予防保全

設備のメンテナンス時期を通知し、工場の計画的な保全活動に役立てることができます。

データエクスポート

IQMサーバーに保存された検査装置の統合データを、Microsoft Excel形式でエクスポートする機能です。

出力したデータを品質や生産性の分析のレポート作成に利用できます。

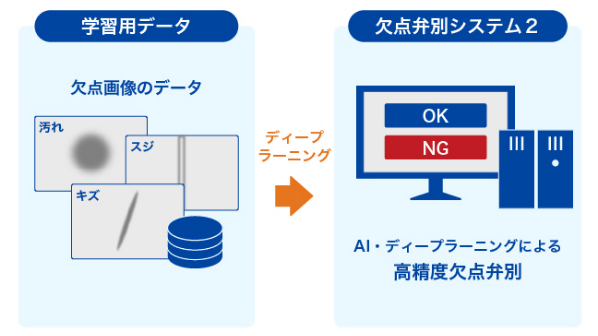

欠点弁別システム2

接続機器

MaxEye.Impact、MaxEye.Basic、MaxEye.X Series、

MaxEye.ST Series、MaxEye.Color、MaxEye.ColorX

ディープラーニングを利用した欠点画像の弁別で、人の判断に近い品質検査を提供します。

FEATURE

特徴

ディープラーニングによる学習済モデルの作成

弁別のためのパラメータ設定等、複雑な操作は不要です。

定量化された欠点判定

欠点判断の個人差によるバラつきをなくし、検査品質を統一できます。

欠点確認プロセスを効率化し、省人化と歩留まりの向上を支援します。

検査装置メーカーによる一貫したシステム開発

検査装置から弁別システムまでの一貫したサポートの提供が可能です。

豊富な光学知識から弁別判定に適した画像を取得することで、より精度の高い結果を提供できます。

品質判定によるフィードバック

生産ラインに起因する欠点を判定し、原因の特定にかかる時間を短縮できます。

欠点視認装置

接続機器

EasyMax.GS+、EasyMax.GS Series

高解像度カメラで欠点を鮮明に撮像できる「欠点視認装置」は、判断精度の向上・検品工数削減を提供します。

FEATURE

特徴

高解像度カメラによる撮像、鮮明な欠点画像表示

高解像度カメラで撮像した欠点画像を確認することによって、適切な除去判断ができます。

色まで鮮明に確認できるため、ドクタースジや圧抜けといった不良の原因を早期に発見し、対処が可能になります。

判断基準の平準化、検品効率を向上させる視認性

視認性の向上によって、個人差による判断のバラつきをなくし、検査品質を統一できます。

検品工程を効率化し、省人化や歩留まりの向上を支援します。

狭いパスラインにも設置可能なコンパクト設計

重量は約60kg、狭いパスラインでも設置できるコンパクト設計。

版長1mの場合、検査装置から欠点視認装置までの設置距離はラベラーと同等の2.5mです。

「欠点視認装置」の画像は検査装置の画面に表示するため、モニターを増やす必要はありません。

MERIT

導⼊のメリット

運用支援のシステムがお客様の生産性をさらに向上させます。

| 01オンデマンドに生産状況を把握できる | 02生産現場の自動化を支援し、 作業効率を向上させる |

| 03検査・測定結果を 生産工程に連携させる |

04品質検査の基準を均等化し、 属人化を解消する |

| 05製品の品質情報を一元管理できる | 06予防保全によりダウンタイム回避 |

FLOW

導⼊のフロー

納

品

ま

で

丁

寧

に

サ

ポ

|

ト

- STEP.1

- お問い合わせ

- STEP.2

- 要求仕様および運用のヒアリング

- STEP.3

- 仕様提案

- STEP.4

- 仕様書・図面の提出

- STEP.5

- 仕様の最終打ち合わせ

- STEP.6

- ご発注

- STEP.7

- 生産

- STEP.8

- 納品・現地セットアップ

- STEP.1

- お問い合わせ

- STEP.2

- 要求仕様および運用のヒアリング

- STEP.3

- 画像データの収集・分類

- STEP.4

- 学習モデル構築とシミュレーション

- STEP.5

- 仕様の最終打ち合わせ

- STEP.6

- ご発注

- STEP.7

- 生産

- STEP.8

- 納品・現地セットアップ